Alkydharze

Alkydharzesind synthetischehydrophobePolymere,die durchKondensationmehrwertigerAlkoholemit mehrprotonigenSäurenunter Zusatz vonÖlenbzw.Fettsäuren(zur Modifizierung der Eigenschaften des Harzes) entstehen.[1]Chemisch gehören sie zu denPolyesternund sind verwandt mit denPolyesterharzen,zu deren Herstellung jedoch keine langkettigen Fettsäuren eingesetzt werden.

Als mehrwertiger Alkohol wird v. a.Glycerin,als mehrprotonige Säure überwiegendPhthalsäure(oder derenAnhydrid) eingesetzt;[2]die abgebildete Struktur zeigt allerdings einen Polyester aus Glycerin mitIsophthalsäureunter Einbau vonLinolsäure.[3]

Der BegriffAlkydwurde bereits 1927 durch R. H. Kienle eingeführt und setzt sich zusammen ausAlkoholundacid,dem englischen Begriff fürSäure.Zur Abgrenzung zu den bis dato gebräuchlichenÖlfarbenauf Basis von härtenden Ölen undNaturharzenbezeichnet manAlkydharzlackeauch alsKunstharzfarben.

Alkydharze unterscheidet man nach der Höhe des Ölgehaltes[4]

- <40 %: kurzölige Alkydharze

- 40 bis 60 %: mittelölige Alkydharze

- >60 %: langölige Alkydharze

sowie nach dem Trocknungsverhalten[5]

- lufttrocknende Alkydharze

- ofentrocknende Alkydharze

- nichttrocknende Alkydharze

Lufttrocknende Alkydharzepolymerisierenunter dem Einfluss von Sauerstoff über die Doppelbindungen der ungesättigten Fettsäurereste. Das Trocknungsverhalten hängt sowohl vom Anteil als auch von der Art der in das Polymer eingebauten Fettsäuren ab. Besonders reaktiv sind mehrfachungesättigte Fettsäuren,wie die in der Formel gezeigte Linolsäure oder besonders dieα-Linolensäure.Einfach ungesättigte Fettsäuren, wie dieÖlsäurehärten nur sehr langsam. Zur Beschleunigung der Trocknung werden üblicherweiseKatalysatoren(sogenannteSikkative) zugesetzt; dies sind meistMetallseifenvonCobaltoderMangan.[4]

Ofentrocknende Alkydharze enthalten geringere Anteile mehrfach ungesättigter Fettsäuren, sodass sie bei Raumtemperatur nur ungenügend härten; sie werden als Komponenten in ofentrocknenden Lacken (Einbrennlacken), meist in Kombination mit anderen Kunstharzen, verwendet.[4]

Nichttrocknende Alkydharze werden als polymereWeichmacher,z. B. inNitrozelluloselacken(Nitrokombilacke) eingesetzt.[5]

Modifizierte Alkydharze

[Bearbeiten|Quelltext bearbeiten]Alkydharze werden häufig zur Verbesserung der Eigenschaften modifiziert, so z. B. mitIsocyanaten(Urethanalkyde), mit Styrol (styrolisierte Alkydharze)[4]oder mit Acrylsäure- bzw. Methacrylsäureestern (acrylierte Alkydharze).[6]Im Folgenden soll die Modifizierung von Alkydharzen ausführlich dargestellt werden.[7]

| Art der Modifizierung | Resultierende Eigenschaftsverbesserung |

|---|---|

| Polystyrol / Polyacrylsäureester |

|

| Resole (PF) |

|

| Epoxidharze |

|

| Silikone |

|

| Isocyanate |

|

| Polyamide |

|

Styrol- / Acrylestermodifizierung

[Bearbeiten|Quelltext bearbeiten]Zur Modifizierung der Alkydharze mitStyrolsind zunächst mehrfach ungesättigteFettsäurenim chemischen Aufbau der Alkydharze nötig. Diese reagieren in Anwesenheit vonPeroxidenals Initiatoren (Bsp.Di-tert-butylperoxid), bei ca. 140–170 °C unter einer radikalischenPolymerisation.Dabei entstehen teilweise Polymerbrücken zwischen den Fettsäuremolekülen und Verzweigungen. Die dadurch entstehenden höherenMolmassenführen zu besseren Beständigkeiten. Die hoheTgdesCopolymerisatserhöht die Beständigkeiten ebenfalls und sorgt zusätzlich zu einer schnelleren Antrocknung. Dadurch, dass die Doppelbindungen der Fettsäuren mit dem Copolymerisat reagieren sinkt die Vergilbungsneigung, allerdings wird die Durchtrocknung in Lacken ebenfalls verschlechtert.

Modifizierung mit Epoxidharzen

[Bearbeiten|Quelltext bearbeiten]Hierzu werden Alkydharze benötigt, die noch eine recht hoheSäurezahlaufweisen. Durch Umsetzung derCarboxygruppemitEpoxidenentstehen Epoxidharzmodifizierte Alkydharze. Das Epoxidharz hat dabei die Funktion eines oligomeren Alkoholderivats. Durch die Modifizierung wird vor allem eine bessere Haftung auf Metall und ein gesteigerterKorrosionsschutzerreicht. Im Folgenden wird die Reaktion vereinfacht dargestellt. Das Grundgerüst des Epoxidharzes R kann ausBisphenol AundEpichlorhydrinaufgebaut sein. Als R2 im Alkydharzgrundgerüst kommen mehrfach ungesättigte C18-Fettsäuren in Frage.

Modifizierung mit Silikonen

[Bearbeiten|Quelltext bearbeiten]Hier kommen oligomereSiloxanezum Einsatz, die in das Grundgerüst der Alkydharze eingebaut werden. Durch diehydrophobenEigenschaften der Siloxane steigt die Wasserfestigkeit. Zusätzlich wird auch die Witterungs- und Chemikalienbeständigkeit verbessert. Da Silikone über eine hohe Temperaturbeständigkeit verfügen wird diese ebenfalls verbessert.

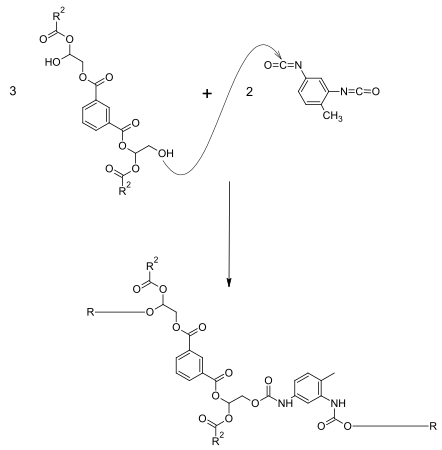

Modifizierung mit Isocyanaten

[Bearbeiten|Quelltext bearbeiten]Werden Anteile vonPhthalsäureanhydriddurchDiisocyanate(z. B.TDI) ersetzt, erhält man eine Urethanmodifizierung. Hierzu werden zuerst Alkydharze mit geringer Molmasse und hohemOH-Gehalthergestellt. Dann folgt die Umsetzung mit einem Diisocyanat. Je nach Gehalt an Urethangruppen kann eine hohe Härte bei gleichzeitiger Elastizität erreicht werden. Wegen des geringeren Anteils anEstergruppenwerden die chemischen Beständigkeiten, vor allem dieAlkalibeständigkeitverbessert. Die Wetterbeständigkeit ist davon abhängig, ob einaromatischesoderaliphatischesIsocyanat eingesetzt wird. Im Folgenden wird ein Reaktionsbeispiel zur Herstellung eines urethanmodifizierten Alkydharzes dargestellt. Das Isocyanat (hier TDI) reagiert mit denOH-Gruppendes Alkydharzes. Um OH-funktionelle Produkte zu erhalten, müssen die OH-Gruppen im Überschuss vorliegen.

Wird Phthalsäureanhydrid komplett durch das Diisocyanat ausgetauscht, werden sogenannten Urethanöle erhalten.

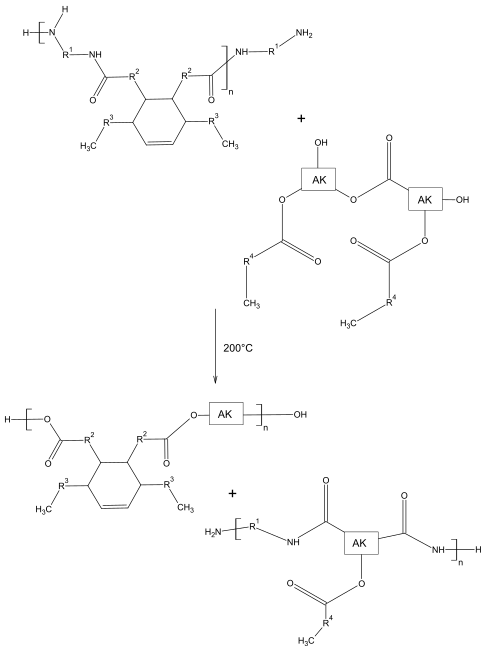

Modifizierung mit Polyamiden

[Bearbeiten|Quelltext bearbeiten]

Alkydharze zeigen oft eine leichte, zeitlich unabhängige,Scherverdünnung.DieseStrukturviskositätkommt durch die Wechselwirkungen zwischen den gelösten Makromolekülen und wird durch eine höhere Lösungskonzentration verstärkt. EinthixotropesVerhalten erreicht man, wenn man Segmente einbaut, die untereinander eine starkeAssoziationsneigunghaben, im gelösten Lösungsmittel aber unlöslich sind. Es bilden sich starke Netzwerke aus, die durchScherungzerstört werden und sich erst nach einer gewissen Zeit wieder aufbauen. Die Thixotropie nimmt mit Zugabe polarer Lösemittel wieder ab, da die Wechselwirkungen zwischen den Assoziativ wirkenden Gruppen unterbrochen werden.

Thixotrope Alkydharze entstehen durch die Umsetzung mitPolyamiden.Besonders geeignet sind Polyamide ausPolyaminenundDimerfettsäuren.Im Gegensatz zu vielen Polyamiden sind diese nichtkristallinund in unpolaren Lösungsmitteln nur teilweise löslich.

Bei ca. 200 °C kommt es zusammen mit einem Alkydharz zu Umamidierungen. Die am Alkydharz neu entstandenen Amid-Gruppen sorgen für die Ausbildung der Netzwerke. Im Folgenden wird die Reaktion schematisch dargestellt. Als Reste kommen C18 Fettsäuren in Frage. Das Produkt ist in der Lage überWasserstoffbrückenbindungenNetzwerke auszubilden.

Die Verkochungszeit ist von entscheidender Bedeutung für die spätere Thixotropie des Bindemittels. Ist diese zu gering, ist der Umsatz noch zu niedrig und es kann keine Thixotropie ausgebildet werden. Bei zu langer Verkochungszeit hätte man eine vollständig verträgliche Lösung, ebenfalls ohne thixotropes Verhalten.

Als Hinweis für die optimale Verkochungszeit kann der Klarpunkt dienen. Durch die Unverträglichkeit zwischen Polyamid und Alkydharz trübt sich die Lösung. Diese Trübung verschwindet über die Zeit und die Reaktion kann dann beendet werden. Zusätzlich können über die Verkochungszeit mehrere Proben gezogen und das rheologische Verhalten bestimmt werden. Die Dauer bis zur maximalen Thixotropie kann hierauf folgend als Richtlinie für den Herstellungsprozess dienen.

Verwendung

[Bearbeiten|Quelltext bearbeiten]Alkydharze werden vor allem verwendet als:

- Alkydharzlack

- Spachtelmassen

- Zusatzstoffe(Hilfsstoffe)

Weblinks

[Bearbeiten|Quelltext bearbeiten]Einzelnachweise

[Bearbeiten|Quelltext bearbeiten]- ↑Dieter Stoye, Werner Freitag:Lackharze.Carl Hanser Verlag, 1996,ISBN 3-446-17475-3.

- ↑A. Spyros:Characterization of Unsaturated Polyester and Alkyd Resins Using One- and Two-Dimensional NMR Spectroscopy.In:Journal of Applied Polymer Science88, 2003, S. 1881–1888.doi:10.1002/app.11950.

- ↑T. Nagata:Cooking Schedule of Alkyd Resin Preparation. Part II. Effect of Cooking Schedule on Molecular Weight Distribution of Alkyd Resin.In:Journal of Applied Polymer Science13, 1969, S. 2601–2619.doi:10.1002/app.1969.0701312080021-8995.

- ↑abcdEintrag zuAlkydharze.In:Römpp Online.Georg Thieme Verlag, abgerufen am 14. Juni 2014.

- ↑abKittel, Lehrbuch der Lacke und Beschichtungen, 2. Aufl., Band 2: Bindemittel für lösemittelhaltige und lösemittelfreie Systeme, Hrsg. Walter Krauß, s. Hirzel Verlag 1998,ISBN 3-7776-0886-6.

- ↑Goldschmidt und Streitberger:Lackiertechnik,2002.

- ↑Poth, Ulrich-:Polyester und Alkydharze: Grundlagen und Anwendungen.2., überarb. Auflage. Vincentz Network, Hannover 2014,ISBN 978-3-86630-662-2,S.197–204.