Alatni stroj

Alatni strojjestrojza oblikovanje obradaka ili izrađevina od različitihmaterijala.Prijeindustrijske revolucijematerijal seobrađivao uglavnom ručnoili se zapogonjednostavnih strojeva koristilavodena energija.Izumomparnoga strojadobiven je siguran i pokretan izvormehaničke energijeza pogon strojeva, a poslije su se za pogon upotrijebilielektromotori.Tijekom 18. i 19. stoljeća konstruirana je većina osnovnih alatnih strojeva. Krajem 19. stoljeća alatni su strojevi postali temelj zamasovnu proizvodnjui za razvojindustrijskog društva.Tijekom 20. stoljeća uvedena su mnoga poboljšanja, osobito glede većeproizvodnostiitočnosti obradete uelektroničkomupravljanjuiautomatizacijiproizvodnje. Razvijaju se različite vrste novih postupaka obrade temeljenih naelektrokemijskimiultrazvučnimosnovama. Posebno je važan razvoj visokobrzinske obrade i visokodinamičkihCNC alatnih strojeva,kojima se vrijeme obrade može smanjiti 5 do 10 puta.[1]

Alatni stroj jestrojna kojem čovjek uproizvodnom procesuupravljaalatom.Osnovni zadatak alatnih strojeva je zamjena ljudskog rada uz povećanje točnosti,produktivnosti,ekonomičnosti i drugog.Strojna obradaodvajanjem čestica se obavlja na alatnom stroju s unaprijed određenim alatima, kako bi se u što kraćem vremenu dobioproizvodzadovoljavajućekvalitete.Današnja proizvodnja je nezamisliva bez alatnih strojeva.Ručna obradai korištenje ručnih alata je skupo i presporo, te je u serijskoj ili masovnoj proizvodnji nemoguće proizvoditi bez pomoći alatnih strojeva. Prednosti alatnih strojeva su: zamjenafizičkog radaradnika, smanjenje brojaradnika,boljaiskoristivostalatnog stroja, smanjenje vremena rada, povećanjeproizvodnosti,smanjenjetroškova izrade,povećana ekonomičnost.[2]

Sam alatni stroj sastoji se od nekoliko cjelina bez kojih ne može raditi:

- Pogonski dio,

- Prijenossnage,momentaisile,

- Izvršni ili radni dio,

- Upravljački dio,

- Postolja, kućišta, stupovi, grede, konzole.

Pogonski dio se mijenjao s napretkomtehnikekroz stoljeća. Počevši od pogona snagomživotinja,vode,vjetra,zatim uindustrijskoj revolucijiupotrebomparnog stroja,te doNikole Teslekoji nam je daotrofazni elektromotor,koji je i danas osnovni pokretač svih alatnih strojeva.Elektromotorje električni stroj koji pretvaraelektričnu energijuumehanički rad.Trofaznikavezniasinkroni elektromotorse naglo razvijao i upotreba se širi cijelim svijetom. Iako se nekad nije moglo precizno upravljatibrojem okretaja,razvojelektronikedanas uvelike omogućuje regulaciju pokretanja, regulacijubroja okretajai regulaciju momenta trofaznog kaveznog asinkronih elektromotora.

Prijenossnage,momentaisilese mijenjao s promjenama pogonskih strojeva i povećanjem snagemotora,ovisno o potrebnoj pretvorbi mehaničkog rada napretkom tehnike kroz stoljeća.Prigonisu prijenosnici momenta i snage, a mogu bitireduktori(smanjujubroj okretaja,ali povećavaju snagu) ilimultiplikatori.Dijele se prema načinu gibanja pogonjenog elementa narotacijskeitranslacijske(pravolinijske) prigone. Mogu se podijeliti prema načinu rada naelektrične,mehaničkeihidrauličke.Prema prijenosnom omjeru dijele se na prigone sa stalnim ili promjenjivimprijenosnim omjerom.

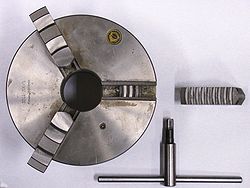

Izvršni ili radni dio su različitialatiinaprave.Alati su sredstva u direktnom dodiru s predmetom koji seobrađuje,koji ga preoblikuju ili mijenjaju dimenzije ili svojstva. Naprave su pomoćna sredstva koja se koriste u tijeku proizvodnje, ali direktno ne obrađuju predmet, već sudjeluju kao samostalni uređaji ili dijelovi alatnog stroja.

Upravljački dio alatnog stroja služi zaupravljanjegibanjimaalata i obratka, teodabiranje parametara obrade.[3]

Relativna razlika izmeđubrzinegibanjaoštricereznog alatai obratka (glavno gibanje) naziva se brzinom rezanja, a relativna brzina napredovanja alata u neobrađeni dio obratka (pomoćno gibanje ili posmak) naziva se posmičnom brzinom. Prilikomrezanjarazvija setoplinai povećava setemperaturapa radi poboljšanja trajnosti alata i proizvodnosti valja provoditihlađenje.To nije u tolikoj mjeri potrebno jedino prilikom visokobrzinske obrade, gdje se toplina odvodi s odvojenim česticama, a alat i obradak ostaju relativno hladni.

U klasičnom procesu obrade držalo se da alat treba biti mnogotvrđiod obratka. Suvremeni su materijali vrlo tvrdi, posebno u zrakoplovnoj industriji (na primjervisokolegirani čeliciislitinena bazinikla) pa su se zbog toga razvili alternativni, nekonvencionalni načini obrade: elektronskim mlazom, mlazom iona inertnoga plina, električnom iskrom visoke frekvencije, galvanskim otapanjem,laserom,plazmom,ultrazvukom,vodenim mlazom i kemijskim otapanjem. Tako se, na primjer, u obradi mlazomelektronailiionana obradak usmjeruju visokoenergetski elektroni ili ioni plemenitog plina (argon), u elektrokemijskoj obradi i obradi električnim izbijanjemelektrični nabojpospješuje otapanje obratka prolazeći tekućim sredstvom kroz uski otvor, u ultrazvučnoj obradbi vibrirajuće tekuće abrazivno sredstvo odvaja čestice s obratka, i tako dalje.

Alatni strojevi se mogu podijeliti na alatne strojeve za obradu bez odvajanja čestica i alatne strojeve za obradu odvajanjem čestica. Alatni strojevi oblikuju obratke na više načina: odvajanjem čestica,deformacijom,odrezivanjem, primjenom elektriciteta i ultrazvuka ili različitim kemijskim postupcima. Alatni strojevi koji oblikuju odvajanjem čestica uzkružno glavno gibanjejesu tokarilice, glodalice, bušilice i brusilice, te kružne i krunske strojne pile, uz ravnocrtno glavno gibanje blanjalice i strojne vrpčaste pile, a deformacijom i odrezivanjem preše i strojne škare. Suvremeni alatni strojevi mogu proizvesti obratke s točnošću ± 0,002 5 mm, a posebni strojevi i ± 0,000 05 mm.

Alatni strojevi za obradu bez odvajanja čestica se mogu podijeliti na alatne strojeve za plastično oblikovanje (kovanje:batoviipreše,duboko vučenje,savijanje:savijanje limovaisavijanje cijevi,provlačenje,valjanje,hladno oblikovanje,isprešavanjeili ekstruzija), alatne strojeve zalijevanje(kalupljenje, peći, čišćenje odljevaka), alatne strojeve za spajanje (zavarivanje,tvrdoimeko lemljenje,lijepljenje) i alatne strojeve za obradu promjenom strukture (pećii kupke).

Kovački strojevisu alatni strojevi za obradu preoblikovanjem sirovca, te promjenom dimenzija.Volumensirovca je konstantan, to jest ne mijenja se po završetku obrade. S obzirom na konstrukciju i način rada dijele se na:batoveipreše.Otkivak kao gotov proizvod na batu ili otpresak kao gotov proizvod na preši, se razlikuju po postupku nastajanja. Nekimaterijaline podnose nagle promjene oblika (udarce na batovima), te ih je potrebno postepeno preoblikovati (naprešama). Zato su konstruktivna rješenja alatnih strojeva prilagođena materijalu proizvoda: batovima koji otkivak obrađuju udarcima, odnosno prešama koje postepeno preoblikuju otpresak povećavanjempritiska,te ga zadržavaju konstantnim određeno vrijeme.

Duboko vučenjemetalaje postupak u kojem se obradak (platina ili rondela), najčešće u hladnom stanju, provlači kroz jednu ili višematricau novi željeni oblik korištenjem specijalnih alata. Duboko vučene proizvode karakterizira dubina proizvoda, koja je veća od polovice promjera rondele. Proizvodi mogu imati različite poprečne presjeke s ravnim, konusnim (stožastim) ili zakrivljenim stjenkama, ali najčešći oblici su cilindrične (valjkaste) ilipravokutnegeometrije.Duboko vučenje upotrebljava rastezljive metale kao što sualuminij,mjed,bakarimeki čeliciu proizvodnjiauto dijelova,limenog posuđa iambalaže,municije itd.

Savijanje limovaje postupak obrade metala bez skidanja strugotine kod kojeg se u poprečnom presjeku unutrašnji dio skraćuje i opterećen je natlak,dok se vanjski dio produljuje i opterećen je na vlak. Savijanje lima se dijeli na: kružno savijanje, savijanje pod kutom (oštrokutno savijanje) i profilno savijanje.

Savijanje cijevije postupak obrade metala bez skidanja strugotine kod kojeg se ravna cijev savija za neki kut. Pri savijanju cijevi pola cijevi u poprečnom presjeku (unutrašnji dio) se skraćuje i opterećen je na tlak, dok se druga polovica cijevi u presjeku (vanjski dio) produljuje i opterećena je na vlak. Tanaprezanjadovode dodeformacijapresjeka, smanjenja ili čak do potpunog zatvaranja presjeka. Alatni strojevi za savijanje cijevi moraju održati nakon savijanja konstantni presjekcijevi.Po konstrukciji se dijele na: savijačice za rotacijsko savijanje, tlačne savijačice, savijačice za savijanje žigom, savijačice s tri valjka.

Postupcimahladnog oblikovanjaproizvodi se sitna metalna roba masovne potrošnje. To su različitivijci,svornjaci,matice,dijelovi aparata i instrumenata,metalninovac,medalje.Svojstvo svih proizvodnih postupaka hladnim oblikovanjem je povećanatvrdoćaičvrstoćadeformiranog materijala. Kako ovi postupci zahtijevaju veliketlakove,to utječe na vijek trajanja alata icijenu.Postupci hladnog oblikovanja su: hladno sabijanje, duboko utiskivanje, površinsko valjanje, utiskivanje navoja i ozubljivanje, pečatiranje.

Izvlačenjeje postupak obrade materijala bez skidanja čestica, koji se koristi u proizvodnjižica,traka,cijevi,šipki. Postupak se koristi uglavnom za promjenu dimenzija (promjerai debljine stijenke), a rjeđe za promjenu oblika. Izvlačenje se primjenjuje kada je potrebnaglađa površinaitočnije dimenzije,ili kada je presjek vrlo mali ili tankih stijenki, te se druge metode na mogu primjenjivati (neekonomično). Izvlačenje se provodi u hladnom stanju, te se samo bešavne boce i čahure izvlače u toplom stanju. To je postupak u kojemmetalprolazi kroz jednu ili višematrica.Pri izvlačenju mora se voditi računa o:siliizvlačenja, optimalnom obliku izvlačenja, stupnju redukcije (smanjivanja), brzini izvlačenja i vrsti maziva. Hladno izvlačeni postupak daje proizvod dimenzijski izrazito precizan i poboljšavačvrstoću.Koristi se za proizvodnju preciznih čeličnih, bakrenih i aluminijskih šipki, žica i traka koje moraju zadovoljiti uske fizikalne i mehaničke specifikacije.

Isprešavanjeiliekstruzijasluži u proizvodnji raznovrsnih profila, šipki, traka,cijevikonstantnog presjeka, od lakih i obojenihmetala,te mekihčelika(isprešavanjem se proizvode iplastičniikeramičkiproizvodi, te proizvodi uprehrambenojindustriji). Najveće prednosti su: mogućnost priozvodnje profila najsloženijih oblika, te odlično stanje površine gotovog proizvoda. Gotovi proizvod može biti: kontinuirani (teoretski beskonačno dugi proizvod) ili polukontinuirani (proizvodnja rezanih ili kraćih predmeta). Proizvodi se koriste ugrađevinskojindustriji, industrijinamještaja,kućanskih uređaja,industrijivozila,elektroindustriji.Povijest isprešavanja počinje od 1797., kada je Joseph Bramahpatentiraoprvi postupak isprešavanja za izradu cijevi. Ekstruzija može biti hladna ili topla.

Štancanjeje obrada metala bez odvajanja čestica postupcimarezanjaili trajne deformacije. Štance su alati koji napreširazdvajaju, preoblikuju ili spajaju materijal. Podjela štanci prema namjeni: za izrezivanje, probijanje, savijanje, vučenje,zakivanje.Štanca je alatni stroj za obradu štancanjem i sastoji se od gornjeg pomičnog sklopa pričvršćenog na pritiskivalo preše i donjeg nepomičnog sklopa pričvršćenog na radni stol preše. Radni ili rezni elementi štance su žigovi ugrađeni u gornji sklop i matrica u donji sklop. Polaznimaterijalza štancanje mogu biti:

- metalni limovi u obliku ploča ili platine (platina je proizvod pravokutnog presjeka najveće debljine 40mm,a najmanje širine 150 mm. Širina platine mora biti najmanje 4 puta veća od debljine. Iz platina se dalje valjaju tanki limovi. Stranica a < 40 mm i odnos a: b > 1: 4), trake ili koluta;

- osim metala štancaju sepolimeri,papir,koža,guma,tekstil;

- režu se čelični limovi debljine do 6 mm, a za veće debljine nužne su posebne izvedbe ili zagrijavanje materijala;

- savijanjeje moguće za debljine do 100 mm.

Strojna obradaodvajanjem čestica se obavlja na alatnom stroju s unaprijed određenimalatima,kako bi se u što kraćem vremenu dobioproizvodzadovoljavajućekvalitete.Alatni strojevi su strojevi na kojima čovjek u proizvodnom procesu upravlja alatom. Osnovni zadatak alatnih strojeva je zamjena ljudskog rada uz povećanje točnosti,produktivnosti,ekonomičnosti i drugog.Obrada metalaje promjena oblika, dimenzija ili svojstava materijala radi daljnje upotrebe. Alatni strojevi za obradu odvajanjem čestica surezni alatnistrojevi, obradni centri, fleksibilni obradni centri i industrijski roboti. Postupci strojne obrade odvajanjem čestica mogu se podijeliti na nekoliko načina, a svaki od njih u nekoliko skupina. Tako na primjer podjela prema obliku oštricenožaje:[4]

- postupci obrade definiranom geometrijom alata kao što sutokarenje,glodanje,blanjanje(dubljenje),bušenje,provlačenje,piljenje,ozubljivanje;

- obrada bez definirane oštrice alata kao što jebrušenje;

- obrada slobodnom oštricom kao što supoliranje,honanje,lepanje,superfiniš;

- obrada bez oštrice kao što su elektroerozija,ultrazvučnaobrada, obradaplazmom,rezanje vodenim mlazom,obrada laserom.[5]

Tokarilicesu alatni strojevi zastrojnu obraduodvajanjem čestica, pomoću kojih serezanjemobrađuju i izrađuju dijelovirotacijskogoblika. Tokarilice se dijela: jednostavne tokarilice, univerzalne tokarilice, kopirne tokarilice, planske tokarilice, karusel tokarilice, revolverske tokarilice, CNC tokarilice.Tokarenjeje postupak strojne obrade skidanjem čestica kojim se proizvode obratci rotacijskih površina (valjkastiproizvodi). Izvodi se na alatnim strojevima tokarilicama. Obradak obavlja glavnogibanje,dokalatobavlja posmično, pripremno i dostavna gibanja.

Glodalicesu alatni strojevi za strojnu obradu odvajanjem čestica pomoću kojih se rezanjem obrađuju dijelovi pretežno ravnog oblika (poravnavanja, utori,žljebovi), te profili,navoji,zubi. Glavno gibanje je uvijek rotacijsko, dok je posmično gibanje pravocrtnog ili kružnog oblika i uvijek je okomito ili pod nekimkutomna os rotacije.

Glodanje je nakon tokarenja najvažniji postupak obrade materijala skidanjem čestica. Tim postupkom možemo obraditi ravne plohe,prizmatičnežljebove i utore,zupčanike,navoje,te uzdužno i prostorno profilirane površine. Glodanje je postupak obrade skidanjem čestica kod kojeg alat obavlja glavno gibanje. Posmično gibanje je uvijek pod nekim kutom u odnosu na os rotacije alata i obavlja ga ili obradak ili alat. Obavlja se alatima s više jednakih oštrica ili sa sastavljenim alatima. Sve oštrice toga alata nisu istodobno u zahvatu. Zato je glodanje složenija operacija od tokarenja ilibušenjazbog većeg broja oštrica alata i zbog promjenjivog presjeka strugotine koju skida pojedini zub za vrijeme obrade. Zubiglodaladolaze jedan za drugim u zahvat s materijalom i za vrijeme zahvata jako se mijenja opterećenje zuba.

Bušilicesu alatni strojevi kojima se pomoću alata za bušenje izrađuju okrugle rupe. Dijele se na: stolne bušilice, stolno stupne bušilice, stupne bušilice, redne bušilice, revolverske bušilice, viševretene bušilice, radijalne bušilice, vodoravne bušilice, bušilice glodalice, koordinatne bušilice, bušilice za duboko bušenje, bušilice za urezivanja navoja.

Blanjanjeje postupak obrade metala odvajanjem čestica kojim se obrađuju ravne površine (vodoravno, okomito ili koso), različitiprizmatičniutori, kanali, vodilice. Alat za blanjanje je nož određene geometrije, dok reže obavlja pravocrtno glavno gibanje. Povrat alata u početni položaj je po istoj putanji. Nakon povratka slijedi posmak koji je okomit na glavno gibanje i kod kratkohodnih blanjalica ga obavlja radni stol (obradak). Dubina reza se određuje spuštanjem ili podizanjem noža u držaču alata. Osnovno svojstvo blanjanja je malaproduktivnost,te se često zamjenjuje glodalicama. Blanjalice se dijele prama vrsti glavnog gibanja na kratkohodne blanjalice i dugohodne blanjalice.

Dubilicesu posebne kratkohodne blanjalice kod kojih je glavno gibanje okomito. Obavlja ga alat. Posmak obavlja obradak. Posmak je najčešće rotacioni. Upotrebljavaju se kod posebnih vrsta obrada koje se blanjalicama ne mogu napraviti.

Provlačilicesu alatni strojevi za obradu odvajanjem čestica, koji rade bez posmičnih gibanja i obavljaju završnu finu obradu rupa. Izvlačilice obrađuju vansku površinu obratka. Provlačilice i izvlačilice mogu biti: okomite (kraće) i vodoravne (duže). Prigoni na provlačilicama (ili izvlačilicama) moge biti: mehanički pogon (rjeđe),mehanizam sa zupčastom letvom,navojno vreteno i matica,hidraulički pogon(najčešći), dvoradnihidraulički cilindar.

Piljenjeje postupak obrade odvajanjem čestica koji obično služi za rezanje šipkastog materijala. Glavno gibanje izvodi alat, dok pomoćno (posmično) gibanje obično vrši alat, a može i obradak. Alat je pila s više reznih oštrica, od kojih je samo nekoliko istovremeno u zahvatu. Rezne se oštrice nalaze na zubimapile.Oblik zubaca pile ovisi o materijalu koji se pili i o postupku piljenja. Određuje se i gruboća pile, kojom se izražava broj zubaca na jedinicu duljine. Što je manja debljina ili promjer obratka, to zubi trebaju biti sitniji, kako bi u zahvatu s obratkom bila barem 3 zuba.

Osnovne karakteristike strojnog brušenja su velike glavne brzine rezanja, uz male posmične brzine i alat je bez geometrije, to jest oblik alata je različit i neujednačen.Brušenjese dijeli premakinematici(pa tako i brusovi) na:[6]

- plošno brušenje:

- obodno plošno brušenje,

- čeono plošno brušenje,

- kružno brušenje:

- vanjsko kružno brušenje,

- unutrašnje kružno brušenje,

- profilno brušenje.

Postoji nekoliko načina izvođenja obradepoliranjem,od ručnog s krpama za poliranje, ručnog električnom prijenosnom polirkom s kolutom, ručnog na stacionarnoj polirki s kolutovima za poliranje, potpuno automatiziranog poliranja na alatnom stroju polirki, numerički upravljanim NC polirkama, te robotima za poliranje.

Strojevizalepanjeprilično su jednostavni, a sastoje se iz rotirajućeg stola na kojem se mogu nalaziti s tri ili četiri podesiva prstena.Standardnistrojevi imaju ploče za lepanje promjera od 300 do 1 200mm,a veliki strojevi imaju pločepromjerai do 3 600 mm.Elektromotorikoji se upotrebljavaju u strojevima za lepanje imaju snagu od 0,75 do 15kW.

Ploča za lepanje najčešće je napravljena iz visokokvalitetnoglijevanog željeza.To jesivi lijevperlitnestrukturetvrdoćeod 150 do 140HB.No, koriste se i drugi materijali kao što su:bakari njegove legure, mekičelik,kositar(bijeli metal),antimoniolovo.Ploče za lepanje moraju biti idealno ravne. Obratci se drže u podesivim prstenima. Ovi prsteni rotiraju u istom smjeru kao i ploča za lepanje. Rotacijom se izvršavaju dva zadatka: prvi je regulacija ploče za lepanje na takav način da se raspoređuje trošenje, kako bi ona imala dugotrajnu upotrebu. Drugi zadatak rotacije je da ona drži obradak na mjestu.Brzina okretanjaploče zavisi od operacije koju treba obaviti. Kod izrade kompliciranih obradaka koristi se brzina okretanja od 10 do 15o/min,a kod poliranja i do 150 o/min.

Prilikom lepanja potreban jepritisaklepanja od 20kPa.Ponekad je i vlastitatežinaobratka dovoljna. No, ako su obratci lagani postavljaju se teške ploče na regulirajuće prstene. Kod velikih strojeva za lepanje koriste sepneumatskailihidrauličnadizala za postavljanje i skidanje teških ploča. Ploča za lepanje mora biti mekša ili u krajnjem slučaju isto toliko tvrda kao i obradak, kako abrazivna zrna se ne bi zabadala u obradak i degradirala njegovu obradu. Zavisno o operaciji poliranje za ciklus lepanja potrebno je od 1 do 20minuta.Vrijeme obrade zavisi od veličine dodatka za obradu, vrste abrazivnog zrna i traženekvalitete obrade.

Honanjeilivlačno glačanjeje sličnounutarnjem brušenju.Alat je izrađen od istogmaterijala,ali sitnije je zrnatosti. Kod brušenja je samo dio alata u zahvatu, dok je kod honanja alat istovremeno u zahvatu sa svim kamenima za honanje. Brzina honanja je manja od brzine brušenja, dok su posmaci honanja puno veći od posmaka kod brušenja. Zbog male brzine honanja ne razvija setoplinapri obradi i nije potrebno nikakvo specijalno hlađenje – obradak je hladan (kod nekih materijala je ipak potrebno malo hlađenja, npr. honanječelikailisivog lijevahladi sepetrolejomili smjesom petroleja i lakogmineralnog ulja).

Glava za honanje ima tri ili više kamena za honanje, koji se potiskuju istomsilomna obrađivanu površinu. Honanjem se proizvode kvaliteta hrapavosti površine u klasama N1 do N4. Dodatak za obradu kreće se od 0,05 do 0,5 mm. Standardni unutarnjipromjerikoji se mogu honati su od 1,5 do 150 mm. Duljina posmaka kreće se od 10 do 200 mm na manjim strojevima, dok veći imaju dužinu obrade do 600 mm. Specijalni strojevi mogu honati i promjere preko 1200 mm, s dužinom hoda do 3500 mm. Honanje se određuje prema vrsti abraziva, granulaciji abraziva, tvrdoći kamena za honanje, strukturi i vrsti veziva, vrsti honanja (grubo ili fino), te području korištenja.

Alatni strojevi zasuperfinišse nazivajutitrajuće glačalicei to suuređajis pomoću kojih se mogu na vanjskimcilindričnimplohama radnog komada postići najkvalitetnijefinoće obrađene površine.Razlika između titrajućeg i vlačnog glačanja (honanje) je u finijem zrnu brusnog tijela, uz ispiranje određenom mješavinommineralnog uljaipetroleja.Osim toga se glavnom reznom kretanju, tj. okretanju radnog komada, i posmičnom uzdužnom kretanju profiliranogprizmatičnogbrusnog tijela, doda oscilirajuće (titrajuće) brzo kretanje brusnog tijela u uzdužnom smjeru, tj. u smjeru uzdužnog pomaka. To titrajuće kretanje brusnog tijela, elastično pritisnutog na cilindričnu površinu radnog komada, znatno povisuje učinak glačanja. Titrajuće glačanje profinjuje obrađenu površinu, ali nema utjecaja nageometrijskioblik.[7]

Automatizacija alatnih strojeva započela je vrlo rano, i to uglavnom u upravljanju brzinom rezanja, posmakom i izmjenjivanjem različitih vrsta alata. U početku su rješenja bila mehanička, ali nakon 1950., osobito od 1960., razvijali su se takozvani NC alatni strojevi (eng.Numerical Control), to jest numerički upravljani strojevi, dakle upravljani bušenim vrpcama, karticama ili magnetskim vrpcama, koje prema utvrđenom kodu aktiviraju sustav releja iservomehanizama,tako da su pojedini dijelovi procesa automatizirani. Međutim, ti su strojevi bili slabije fleksibilnosti. Od 1970. u upravljanju alatnim strojevima upotrebljavaju se miniračunala ili mikroračunala. To su takozvani CNC alatni strojevi (engl.Computer Numerical Control). Ti se strojevi mogu vrlo lako prilagoditi za različite radnje jednostavnijom promjenom programa. Upravljački je dio jednostavniji, jeftiniji, održavanje je lakše pa je izradak točniji i ekonomski isplativiji. Sustav DNC (engl.Direct Numerical Control) obuhvaća nekoliko spregnutih alatnih strojeva CNC, vođenih većim središnjimračunalom.Suvremeni alatni strojevi CNC imaju adaptivno upravljanje (povratnu spregu), kojim se štite stroj i alat od mogućeg oštećenja i postiže veća proizvodnost. Tako se, na primjer,zakretni momentglavneosovineposebnim servouređajem održava unutar zadanih parametara.

Daljnjim razvojem automatizacije alatnih strojeva nastaju takozvaniobradni centri,obično glodalice s automatskom zamjenom alata i obradaka te s nekoliko osi upravljanja. Na taj se način obradak može obraditi bez premještanja na drugi alatni stroj. Fleksibilni proizvodni sustav (engl.Flexible Manufacturing System',FMS) sastoji se od više proizvodnih jedinica, a povezan je s uređajem za automatsko rukovanje materijalom preko središnjega računala. Osnovna mu je značajka što promjena vrste izratka ne zahtijeva zaustavljanje proizvodnje, koja je jeftina i pri izradbi vrlo malih količina proizvoda. U suvremenome pristupu alatnim strojevima CNC ujedinjuju se funkcije konstrukcije i proizvodnje. To je takozvana koncepcijaCAD/CAM(engl.Computer Aided Design/Computer Aided Manufacture) iliproizvodnja s pomoću računala,u kojoj se već prilikom konstruiranja analizira i proizvodnja, pa se odmah izrađuje i program obrade na CNC stroju. Računalno povezivanje svih funkcija proizvodnje (engl.Computer Integrated Manufacturing,CIM) omogućit će razvoj automatizirane tvornice.

Hrvatskaima dugogodišnju tradiciju u gradnji alatnih strojeva. Prva tvornica alatnih strojeva osnovana je u Zagrebu 1922. godine kaoMetalska radionica Braća Ševčik.U toj su tvornici 1936. izrađeni prvi alatni strojevi, a 1937. započeta je serijska proizvodnja tokarilica. Nakon Drugog svjetskog rata stručnjaci i radnici te tvornice prelaze u novoosnovanu tvornicu alatnih strojevaPrvomajska,koja je ubrzo postala najvećom takvom tvornicom u regiji. U skladu sa svjetskim razvojem strojeva,Prvomajskaje 1963. proizvela prvi programirani stroj, a 1969. prvi NC stroj; godine 1982. u toj je tvornici razvijena prva vlastita upravljačka naprava, a 1986. i prvi NC laserski stroj za rezanje lima i tokarski obradni centar s robotom. Tijekom 1970-ih proizvodnja se izZagrebaširila uRašu,Ivanec,Split.Usporedno s time, razvijala se i proizvodnja alatnih strojeva uZadru,gdje je 1961. iz tvornice šivaćih strojevaBagatosnovana tvornica specijalnih strojevaSAS-Zadar.U posljednja tri desetljeća proizvodnja je alatnih strojeva u Hrvatskoj u stagnaciji.

- ↑alatni strojevi.Hrvatska enciklopedija.Leksikografski zavod Miroslav Krleža. 2019.

- ↑[1][neaktivna poveznica]"Obrada materijala II", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ↑"Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ↑[2]"Rezni alati", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ↑"Strojarski priručnik", Bojan Kraut, Tehnička knjiga Zagreb 2009.

- ↑[3][neaktivna poveznica]"Alatni strojevi I", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ↑"Odvajanje strugotine", Filozofski fakultet u Rijeci, www.ffri.uniri.hr, 2012.

- Alatni strojeviHrvatska tehnička enciklopedija, portal hrvatske tehničke baštine.LZMK