Turbina a gas

La turbina a gas è un motore a combustione interna utilizzato per trasformare mediante turbomacchine l'energia chimica del combustibile. L'energia estratta viene resa disponibile sotto forma di potenza all'albero, aria compressa, spinta o una loro combinazione ed è utilizzata per muovere aerei, treni, navi, generatori o anche carri armati.

Descrizione generale della turbina a gas

[modifica | modifica wikitesto]

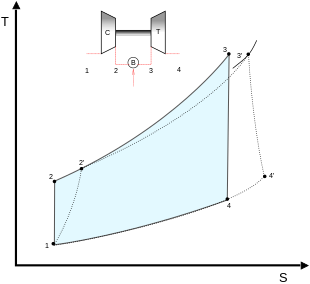

C: Compressore - T: Turbina - B: Camera di combustione.

La turbina a gas, nella sua configurazione più semplice, è costituita da un compressore calettato sullo stesso albero di una turbina e da una camera di combustione situata tra questi due componenti.[1] Il principio di funzionamento è il seguente: l'aria è aspirata e compressa dal compressore che la immette in camera di combustione. Qui viene miscelata al combustibile che, con la sua ossidazione, innalza l'entalpia della corrente gassosa che prosegue il suo percorso passando negli stadi della turbina dove ha la possibilità di espandersi, cedendo energia alla turbina stessa. La turbina trascina il compressore e l'energia netta risultante viene utilizzata direttamente come energia meccanica nel campo delle applicazioni industriali, ad esempio per trascinare macchine, nel campo della propulsione aeronautica per trascinare una elica (turboalbero, turboelica) o per fornire la spinta (turbogetto, turboventola), oppure, in campo energetico, trasformata in energia elettrica mediante un alternatore accoppiato alla turbina.

Termodinamicamente, il funzionamento ideale delle turbine a gas è descritto dal ciclo Brayton, in cui l'aria è compressa isoentropicamente, la combustione avviene a pressione costante e l'espansione nella turbina avviene isoentropicamente fino alla pressione di aspirazione.

Nel ciclo reale si ha invece:

- Compressione non isoentropica – dato un certo rapporto di compressione, l'entalpia allo scarico del compressore è più alta rispetto a quella ideale (è necessario un maggiore lavoro di compressione per ottenere la stessa pressione di uscita).

- Espansione non isoentropica - dato un certo rapporto di compressione, l'entalpia allo scarico della turbina è più alta rispetto a quella ideale (minore lavoro di espansione disponibile a parità di pressione di uscita).

- Perdita di carico in camera di combustione – riduce il salto di pressione disponibile per l'espansione e quindi anche il lavoro utile.

Principio di funzionamento

[modifica | modifica wikitesto]Come per qualunque macchina termica, un'alta temperatura di combustione produce un alto rendimento, come dimostrato nell'ideale Ciclo di Carnot, col quale si dimostra che il rendimento è tanto più elevato quanto più è basso il rapporto tra le temperature minima e massima del ciclo (). Il fattore limitante è la capacità dei materiali che costituiscono la macchina (acciaio, superleghe a base nichel e materiali ceramici) di resistere allo scorrimento viscoso (creep), tipico delle alte temperature, e delle sollecitazioni meccaniche cui si trovano ad operare. La ricerca si è dunque concentrata verso tecniche volte al raffreddamento dei componenti, le quali consentono alle palette più sollecitate, quelle della turbina, di resistere continuativamente a temperature superiori a 1500 K.[2]

In molte applicazioni si cerca anche di recuperare il calore allo scarico, altrimenti dissipato. I rigeneratori sono scambiatori di calore che trasferiscono il calore dei gas di scarico all'aria compressa, prima della combustione. Nella configurazione del ciclo combinato, la caldaia a recupero trasferisce il calore ad un sistema che alimenta una turbina a vapore. Nel caso della cogenerazione il calore recuperato serve per produrre acqua calda. Gli impianti che sfruttano questo recupero di calore sono definiti impianti combinati, in quanto combinano il ciclo Brayton-Joule del turbogas con quello Rankine della turbina a vapore.

In generale, al diminuire della taglia della turbina aumenta la velocità di rotazione dell'albero (o degli alberi), in quanto la velocità tangenziale delle pale è un limite progettuale. I motori aeronautici operano intorno ai 10000 giri/min (sezione di alta pressione) e le microturbine intorno ai 100000 giri/min.

Componenti principali

[modifica | modifica wikitesto]Compressore

[modifica | modifica wikitesto]

Il compressore è il componente del motore che innalza la pressione del fluido in ingresso riducendone il volume. Nelle turbine a gas può essere di tipo assiale o centrifugo. L'energia necessaria al suo funzionamento è fornita da una turbina a cui è collegato mediante un albero motore.

Normalmente una parte dell'aria trattata dal compressore viene "spillata" per poter essere utilizzata nel raffreddamento delle zone più calde del motore (tipicamente la turbina) o, in applicazioni aeronautiche, dall'impianto di condizionamento e pressurizzazione.

Le palette dei primi stadi del compressore assiale, specialmente nei motori aeronautici che devono resistere all'impatto con volatili, sono spesso costruite in titanio per ridurre le masse in rotazione ed aumentarne la resistenza meccanica. Negli ultimi stadi, in cui la temperatura aumenta a causa della compressione adiabatica, sono invece impiegate leghe al nichel.

Il compressore, a differenza della turbina, trovandosi ad operare in un gradiente di pressione avverso (la pressione aumenta durante l'avanzamento del flusso), ha numero di stadi molto maggiore di quello della turbina pur operando praticamente sullo stesso salto di pressione. I profili delle palette sono a bassa curvatura, per evitare il distacco della vena fluida ed ogni stadio consente un rapporto di compressione modesto.

I primi stadi del compressore (ed in particolare il fan nei turboventola) hanno le palette svergolate, cioè con un angolo di calettamento variabile dalla radice verso l'estremità per adeguare la direzione d'ingresso del fluido alla diversa velocità periferica.

Combustore

[modifica | modifica wikitesto]Nella camera di combustione l'energia chimica posseduta dal combustibile (generalmente cherosene o metano) viene rilasciata mediante la sua combustione con l'ossigeno presente nell'aria compressa fornita dal compressore, innalzando la temperatura (e quindi l'entalpia) dei gas combusti.

La temperatura di fiamma per una combustione a titolo stechiometrico è di circa 2200 °C, ben al di sopra di quella sopportabile dai materiali che costituiscono la turbina. Per questo motivo solo una parte (meno della metà) dell'aria partecipa alla combustione, mentre la rimanente è usata per abbassare la temperatura del flusso che investe la turbina diluendo i gas combusti.[2]

Turbina

[modifica | modifica wikitesto]

La turbina è il componente critico del motore. La temperatura dei gas provenienti dalla camera di combustione può arrivare, nei motori più recenti, anche a 1600 °C.[3] La rapida rotazione della turbina, poi, induce ulteriori stress meccanici alle palette che, accoppiati alla sollecitazione termica, innescano problemi di scorrimento viscoso (o creep).

Le moderne palette dei primi stadi di turbina sono oggi costruite facendo largo uso di superleghe e tecniche metallurgiche avanzate come la solidificazione direzionale o le strutture monocristalline che consentono ai materiali di sopportare temperature di 800-900 °C sotto sforzo.[2]

Oltre all'utilizzo di materiali dalle prestazioni sempre più alte, le palette vengono protette con la tecnica del raffreddamento e del rivestimento ceramico.

Il raffreddamento può avvenire in due modi: interno o per film cooling. Nel primo, dell'aria spillata dal compressore viene immessa in palette cave, operando quindi un raffreddamento dall'interno. Nel film cooling la palettatura presenta dei piccoli forellini, opportunamente orientati, attraverso i quali aria spillata da uno stadio di compressione (a pressione superiore a quella dello stadio di turbina che andrà a raffreddare) che passa nella paletta cava raffreddandola dall'interno, fuoriesce e segue una direzione che gli permette di essere aderente alla superficie della lama e di creare uno strato che faccia da isolante tra i gas incandescenti e la superficie della pala. Nel raffreddamento per traspirazione, attualmente in fase sperimentale, il passaggio dell'aria non avviene tramite fori, ma sfruttando la porosità stessa del materiale.[2]

I rivestimenti, applicati soprattutto nei motori aeronautici, permettono di esporre il componente a temperature sempre maggiori (fino a 1600 °C[3]) e sono composti da materiali ceramici. Naturalmente il costo lievita con l'aumentare della tecnologia applicata.

I rivestimenti vengono applicati principalmente in due modi: PVD (Physical Vapour Deposition) o, CVD (Chemical Vapour Deposition).

Cuscinetti

[modifica | modifica wikitesto]Gli alberi sono sostenuti da cuscinetti lubrificati e raffreddati da olio e possono essere a sfere (in grado di sopportare carichi assiali e radiali) e a rulli (resistenti ai soli carichi radiali). Recentemente è stata introdotta una nuova tipologia di cuscinetti in cui la lubrificazione con olio viene sostituita da un cuscino d'aria generato e mantenuto dalla rapida rotazione del cuscinetto stesso. Questo nuovo cuscinetto non ha bisogno di raffreddamento pur se utilizzato in aree dove sono presenti alte temperature come le turbine.[4]

Usi principali

[modifica | modifica wikitesto]

Le caratteristiche delle turbine a gas le rendono adatte alla produzione di grandi quantità di energia con ingombri assai limitati. Un utilizzo diffuso è quindi quello della propulsione, soprattutto aerea e marina, ma anche la generazione elettrica.

Nella propulsione aeronautica, la turbina trova impiego nel turboreattore, dove ha il compito generare una spinta sia direttamente (come nel turbogetto), sia indirettamente (muovendo un'elica come nella turboelica). Sugli aeromobili possono essere installate anche delle unità di potenza ausiliarie (APU) dedicate alla produzione di energia elettrica, aria compressa o pressione idraulica per alimentare gli impianti di bordo quando i motori principali sono spenti.

Nella generazione elettrica può essere accoppiata a un ciclo semplice a vapore (centrale a ciclo combinato) oppure (come nella centrale a turbogas) direttamente collegata ad alternatori. Nella centrale a ciclo combinato, il calore residuo presente nei gas di scarico della turbina a gas è recuperato mediante uno scambiatore di calore che alimenta una turbina a vapore a sua volta collegata ad un generatore. Il recupero di energia permette così di innalzare il rendimento dal 40% del ciclo semplice al 60% del ciclo combinato.

Turbine a gas per produzione di energia elettrica

[modifica | modifica wikitesto]

La taglia delle turbine industriali va da impianti mobili trasportabili su camion a grandi macchine di elevata complessità, del peso di oltre 400 tonnellate. Le turbine di potenza delle macchine industriali più grandi operano a 3000 o 3600 giri/min, in accordo alla frequenza elettrica della rete, evitando così la necessità di un riduttore.

Gli impianti di cui queste turbine sono il motore primo possono essere particolarmente efficienti – fino al 60% - quando il calore dei gas di scarico è recuperato da una caldaia che produce vapore, successivamente espanso in una turbina a vapore in un ciclo combinato. Le turbine a gas in ciclo semplice richiedono un costo di investimento minore rispetto a cicli combinati, centrali convenzionali a carbone o impianti nucleari e possono essere progettate per generare grandi o piccole potenze. Inoltre il tempo di costruzione può andare da poche settimane ad alcuni mesi, mentre gli altri tipi di impianto richiedono anni. Un altro vantaggio delle turbine a gas in ciclo semplice è la capacità di accensione e spegnimento in tempi dell'ordine dei minuti, consentendo quindi di far fronte a picchi di richiesta. Le grandi turbine a gas in ciclo semplice possono produrre una potenza di molte centinaia di megawatt e raggiungere un'efficienza termica del 40%.

Microturbine

[modifica | modifica wikitesto]Le microturbine stanno raggiungendo una notevole diffusione nella generazione distribuita e nella cogenerazione. La grandezza va da macchinari che possono essere tenute in una mano e producono meno di un kilowatt a sistemi commerciali che producono centinaia di kilowatt. Parte del loro successo è dovuto al progresso in campo elettronico, che consente esercizio e connessione alla rete elettrica anche in assenza di un operatore, cioè da telegestione. La tecnologia dell'elettronica di potenza elimina la necessità di sincronizzare il generatore alla rete. Questo permette, per esempio, di progettare un generatore sullo stesso albero della turbina e di utilizzarlo anche come motore di lancio, invertendone la commutazione tramite dispositivi elettronici (inverter).

I sistemi con microturbine hanno molti vantaggi rispetto ai generatori azionati da motori alternativi, come l'alta densità di potenza (rispetto all'ingombro ed al peso), basse emissioni e un numero minore di parti in movimento. Le microturbine progettate con cuscini ad aghi e raffreddamento ad aria operano senza olio, refrigeranti ed altri fluidi pericolosi. Per contro, i motori alternativi rispondono più velocemente alle variazioni di carico.

Le microturbine possono utilizzare la maggior parte dei combustibili commerciali, come il gas naturale, il propano, il gasolio, il cherosene. Inoltre possono essere alimentate con biogas, come quello prodotto da biodigestori o da impianti di trattamento acque di scarico. Le microturbine consistono di solito in un compressore centrifugo ad una girante, una turbina centripeta a singolo stadio e da un rigeneratore. I rigeneratori sono difficili da progettare e costruire perché operano in presenza di alte pressioni e temperature. Il calore dei gas di scarico può essere usato per il riscaldamento dell'acqua, per processi di essiccamento o macchinari per refrigerazione con ciclo ad assorbimento, che creano flusso freddo per il condizionamento dei locali utilizzando calore residuo. Tipicamente l'efficienza di una microturbina in ciclo semplice varia dal 25 al 35%. In un impianto di cogenerazione si possono raggiungere rendimenti di primo principio complessivi superiori all'80%, considerando calore ceduto all'utenza e quello generato dalla turbina a vapore.

Turbine di questo genere sono impiegate come motori nei turbocompressori di sovralimentazione dei Motori a combustione interna per uso automobilistico e marino.

Le macchine aventi potenza inferiore alla decina di kW sono indicate spesso in letteratura come ultramicroturbine a gas[5]. Tali micromacchine sono oggetto di studio da parte degli enti ed università scientifiche di tutto il mondo, essendo la loro applicazione molto vasta sia in ambito bellico[6], che per quanto riguarda l'industria dei giocattoli.

Unità di potenza ausiliarie

[modifica | modifica wikitesto]Le Unità di Potenza Ausiliarie (denominate APU - Auxiliary Power Units) sono piccole turbine a gas progettate come fonte di energia ausiliaria per macchine più grandi, solitamente aeromobili. Vengono accese per prime con l'energia elettrica delle batterie, e sono adatte a fornire aria compressa per la ventilazione della cabina (con un'opportuna progettazione del compressore), potenza per l'avviamento dei motori dell'aeromobile e potenza elettrica e idraulica.

Esse non devono essere confuse con le Unità di Propulsione Ausiliarie, anch'esse abbreviate con l'acronimo APU nella dizione inglese, che sono invece motori elettrici ausiliari utilizzati su alcune fregate per manovre e in caso di emergenza, se i motori principali sono fuori uso.

Trazione terrestre

[modifica | modifica wikitesto]Le turbine a gas sono utilizzate su navi, locomotive, elicotteri e carri armati. Sono anche stati effettuati diversi esperimenti con automobili motorizzate con turbine a gas.

Autovetture

[modifica | modifica wikitesto]Il primo prototipo di autovettura con propulsione a turbina venne sviluppato negli anni tra il 1948 ed il 1954 dalla FIAT con l'avveniristica Fiat Turbina, collaudata il 4 aprile del 1954 sulla pista del Lingotto dal pilota e collaudatore Carlo Salamano. La vettura venne presentata al Salone dell'automobile di Torino di quell'anno, destando grande curiosità, ma non ebbe alcun seguito produttivo.

Nel 1950, il progettista F. R. Bell ed il Responsabile d'Ingegneria Maurice Wilks della fabbrica automobilistica britannica Rover presentarono la prima automobile motorizzata con un turbogas. La biposto JET1 aveva il motore posizionato dietro i sedili, le griglie per le prese d'aria sui due lati e gli scarichi sulla parte alta della coda. Durante le prove, il veicolo raggiunse la velocità massima di 140 km/h, con un regime della turbina di 50.000 giri/min, collegata alle ruote tramite un riduttore. L'automobile poteva essere alimentata con benzina, paraffina o gasolio, ma i consumi si rivelarono insostenibili per un lancio sul mercato. Il veicolo è attualmente visibile al Museo delle Scienze di Londra. La Rover ed il Team di Formula 1 BRM unirono le forze per produrre un coupé motorizzato con turbogas, che partecipò nel 1963 alla 24 Ore di Le Mans, guidato da Graham Hill e Richie Ginther. Viaggiò ad una media di 173 km/h e toccò una velocità massima di 229 km/h.

Nel 1967 e nel 1968 l'imprenditore statunitense Andy Granatelli iscrisse alla 500 miglia di Indianapolis una vettura da lui progettata e realizzata che montava un turbogas costruito dalla Pratt & Whitney, che ottenne prestazioni impressionanti e molto superiori alle auto concorrenti. Nel 1967 Parnelli Jones alla guida della STP Special sfiorò la vittoria ma venne costretto al ritiro a tre giri dalla fine per la rottura di un cuscinetto, mentre l'anno seguente, col team che si era nel frattempo alleato alla Lotus Cars di Colin Chapman, Joe Leonard condusse la gara a lungo prima di ritirarsi a 8 giri dalla fine per la rottura dell'albero della pompa del carburante[7]. Due anni dopo il debutto della STP Special a Indianapolis, il regolamento della corsa venne cambiato, penalizzando questa tecnologia rispetto alla concorrenza ed escludendo di fatto le vetture a turbina dalla competizione[7].

Nel 1971 il Presidente e fondatore della Lotus, Colin Chapman, introdusse in Formula 1 la Lotus 56B, motorizzata con un turbogas della Pratt & Whitney[7]. Colin Chapman era noto per la sua capacità di costruire automobili vincenti, ma dovette abbandonare il progetto per via dei troppi problemi con il turbo lag – ritardo di risposta ai transitori, per cui il propulsore a turbina stenta ad accelerare o a rallentare. Il costruttore americano Chrysler sviluppò diversi prototipi di automobili motorizzate con turbine a gas tra gli anni cinquanta ed i primi anni ottanta.

Nel 1993 la General Motors introdusse il primo veicolo ibrido commerciale motorizzato con turbogas con un limitato lancio sul mercato della EV-1. Una turbina Williams International da 40 kW era accoppiata con un alternatore che alimentava il sistema di potenza, costituito da un impianto elettrico a batterie. La turbina incorporava un rigeneratore.

La tecnologia con turbine a gas offre il vantaggio di un'alta potenza realizzata con un motore leggero e di ingombro limitato. Tuttavia il turbogas non ha le stesse caratteristiche di risposta e di efficienza dei motori alternativi su un ampio intervallo di regimi come quello richiesto nelle applicazioni su veicoli. Inoltre le turbine a gas storicamente sono state più costose da realizzare rispetto alle macchine alternative, benché questo sia da imputare anche al fatto che i motori alternativi sono stati prodotti in massa per decenni mentre le turbine a gas sono tuttora delle rarità. Vale anche la pena di notare che un vantaggio chiave dei turbopropulsori per aeroplani, cioè le loro prestazioni in quota nettamente superiori rispetto ai motori alternativi, specie se aspirati, è irrilevante nelle applicazioni terrestri. Anche il vantaggioso rapporto potenza/peso è di limitata importanza, e tra l'altro è inficiato dalla necessità di adottare un riduttore per trasmettere la potenza alle ruote. Per questo motivo, è nettamente più conveniente adottare le turbine a gas sui veicoli ibridi, dato che è possibile eliminare il riduttore. Ciò è possibile in virtù del fatto che la turbina è impiegata solo come generatore di potenza per azionare un alternatore, il quale a sua volta fornisce l'alimentazione al motore elettrico collegato alle ruote. La Capstone attualmente illustra sul proprio sito una versione di turbina progettata per l'installazione su veicoli ibridi.

Motociclo

[modifica | modifica wikitesto]La MTT Turbine Superbike fu presentata nell'anno 2000 (da questo deriva la denominazione Y2K) ed è la prima motocicletta motorizzata con un motore a turbina (un Rolls Royce – Allison 250 da 283 kW, molto diffuso come propulsore per elicotteri) ad essere lanciata sul mercato. Alla prova di velocità raggiunse i 365 km/h. Detiene il record del mondo come motocicletta più potente e costosa sul mercato, con un prezzo di 185.000 dollari.

Usi militari terrestri

[modifica | modifica wikitesto]Negli anni cinquanta un carro armato pesante “Conqueror” fu equipaggiato in via sperimentale con una turbina Parsons da 650 CV. Le turbine a gas sono poi state usate come Unità di Potenza Ausiliarie in numerosi altri modelli di carro armato. Oggi il carro armato russo T-80 e quello statunitense M1 Abrams sono motorizzati con turbine a gas. Furono equipaggiati con turbine a gas anche grandi mezzi ruotati come un modello (MkII) dello statunitense Overland train ed il TEL sovietico MAZ-7907.

Trazione ferroviaria

[modifica | modifica wikitesto]

Diversi modelli di locomotiva sono stati motorizzati con turbine a gas, senza peraltro che il sistema si affermasse: la prima, nel 1941, fu la Am 4/6 realizzata da SLM e BBC per le Ferrovie Federali Svizzere[8]. Negli anni cinquanta la compagnia ferroviaria statunitense Union Pacific Railroad mise in servizio la più grande flotta di macchine a turbogas. Gli elevati costi di gestione, e l'elevato inquinamento acustico ne portarono all'accantonamento all'inizio degli anni settanta. In totale, entrarono in servizio 55 macchine di tre serie differenti.

In generale per la trazione ferroviaria, le turbine a gas si son rivelate poco adatte, a causa della scarsa versatilità d'impiego ai regimi non ottimali. I motori diesel si sono, in ultima analisi, rivelati più sicuri, affidabili ed economici. Il modello più recente di locomotiva motorizzata con motore turbogas è la JetTrain della Bombardier.

Trazione navale

[modifica | modifica wikitesto]Le turbine a gas sono molto diffuse tra le navi militari, soprattutto per ingombri e pesi ridotti, per la grande potenza e l'ottimo rapporto peso/potenza, fattori che consentono rapide accelerazioni ed elevate velocità di punta. Inoltre il tempo necessario per avviarle da fredde è inferiore a quello necessario ai motori diesel convenzionali, che richiedono un riscaldamento. La prima nave propulsa da turbogas fu la motocannoniera MGB 2009, convertita nel 1947 ed appartenente alla Royal Navy britannica. Si trattava però di una nave di ridotte dimensioni: la prima nave militare di grandi dimensioni propulsa da turbine a gas fu la HMS Ashant, della classe Tribal (progetto Type 81), sempre della Royal Navy, che entrò in squadra nel 1961. Successivamente, nel 1972, la marina canadese commissionò quattro cacciatorpediniere della classe Iroquis, il cui apparato propulsivo era costituito interamente da turbine a gas: 2 Pratt & Whitney (P&W) FT4 costituivano i motori principali, altre due P&W FT12 quelli di crociera ed anche gli ausiliari elettrici erano azionati da 3 turbine Solar da 750 kW.

Le prime navi statunitensi con turbine a gas furono invece i pattugliatori d'altura della classe Hamilton, inquadrate nei ranghi della USCG (guardia costiera statunitense) nel 1967. Seguirono poi le fregate della classe Perry, i cacciatorpediniere Spruance e Arleigh Burke, gli incrociatori Ticonderoga e la nave da assalto anfibio USS Makin Island.

Anche la Marina Militare Italiana seguì l'esempio delle marine più evolute, ed adottò a partire dal 1975 le moderne e velocissime fregate della classe Lupo e Maestrale, propulse da turbine GE/FIAT Avio LM2500, propulsori in seguito adottati anche dalla portaerei leggera Giuseppe Garibaldi e dalla STOVL Cavour. Oggi tutte le unità più moderne e importanti, come nave Trieste, i cacciatorpediniere classe Durand de la Penne e Orizzonte, le fregate classe Bergamini e i PPA classe Thaon di Revel, sono equipaggiate con turbine a gas combinate con motori diesel (in configurazione CODOG, CODAG o CODLAG).

Turbine a gas per amatori

[modifica | modifica wikitesto]Un hobby diffuso è la costruzione di un turbogas a partire da un turbocompressore per motore d'automobile. La camera di combustione può essere costruita e posizionata tra compressore e turbina. Esistono numerose piccole ditte che producono piccole turbine e parti per amatori.

Progressi della tecnologia

[modifica | modifica wikitesto]La tecnologia delle turbine a gas ha costantemente progredito nel tempo e continua ad evolversi. La ricerca è attiva nella produzione di turbine a gas ancora più piccole.

La progettazione computerizzata (in particolare la fluidodinamica computazionale (CFD) e l'analisi agli elementi finiti) al pari di progressi nella tecnologia dei materiali, hanno permesso rapporti di compressione e temperature sempre più elevati, combustione più efficiente, miglior raffreddamento dei componenti e limitate emissioni inquinanti. In aggiunta, cuscinetti ad aghi adatti alle turbine a gas sono stati introdotti in commercio a partire dagli anni novanta. Questi cuscinetti possono resistere a più di 100.000 cicli di avviamento e fermata ed hanno eliminato la necessità del sistema di lubrificazione.

Su un altro fronte, la microelettronica e l'elettronica di potenza hanno permesso il lancio commerciale di microturbine per l'energia distribuita e la propulsione di veicoli terrestri. Un eccellente esempio è costituito dalla linea di microturbine della Capstone, che non richiedono il circuito di lubrificazione e possono marciare per mesi senza la supervisione di un operatore.

Note

[modifica | modifica wikitesto]- ^ Emilio Minghetti, La turbina a gas: tecnologie attuali e gli sviluppi futuri (PDF), ENEA - Centro Ricerche Casaccia, Roma, p. 30. URL consultato il 16 giugno 2011.

- ^ a b c d Antonio Perdichizzi, Dispense del corso di Sistemi Energetici - Turbine a gas (PDF)[collegamento interrotto], Università degli studi di Bergamo. URL consultato il 16 giugno 2011.

- ^ a b (EN) MHI Achieves 1,600 °C Turbine Inlet Temperature in Test Operation of World's Highest Thermal Efficiency "J-Series" Gas Turbine, su Mitsubishi Heavy Industries Ltd. URL consultato il 16 giugno 2011 (archiviato dall'url originale il 18 marzo 2012).

- ^ (EN) Creating a Turbomachinery Revolution, su NASA Glenn Research Center. URL consultato il 16 giugno 2011.

- ^ le ultra microturbine a gas: piccoli gioielli da pochi Watt.

- ^ Copia archiviata (PDF), su ftp.rta.nato.int. URL consultato il 16 aprile 2010 (archiviato dall'url originale il 12 marzo 2012). Utilizzi potenziali delle ultra microturbine a gas ( in inglese).

- ^ a b c (EN) Mattijs Diepraam, Swoosh and screech! The rise and fall of alternative power in motor racing - Part 1: Aircraft on asphalt, su forix.com, www.forix.com, 19 maggio 2003. URL consultato il 22 settembre 2013.

- ^ (EN) Adolf Meyer, The first gas-turbine locomotive (PDF), in The Brown Boveri Review, XXIX, n. 5, Baden, Brown, Boveri & Cie, maggio 1942, pp. 115-126. URL consultato il 7 ottobre 2024.

Altri progetti

[modifica | modifica wikitesto] Wikimedia Commons contiene immagini o altri file sulla turbina a gas

Wikimedia Commons contiene immagini o altri file sulla turbina a gas

Collegamenti esterni

[modifica | modifica wikitesto]- (EN) Fred Landis, gas-turbine engine, su Enciclopedia Britannica, Encyclopædia Britannica, Inc.

| Controllo di autorità | Thesaurus BNCF 22613 · LCCN (EN) sh85053352 · GND (DE) 4019416-4 · BNF (FR) cb119796275 (data) · J9U (EN, HE) 987007560466405171 |

|---|