Esmalte

No âmbito da arte ou da técnica, oesmalte,ouesmalte vidradoé um material obtido pela fusão devidroem pó com um suporte através do aquecimento em forno, normalmente entre 750 e 850ºC. O pó éfundido,escorre, e endurece depois na forma de um revestimento vítreo de grande durabilidade. O suporte é geralmente um objecto emmetal,vidro oucerâmica,embora o uso do termoesmaltagemseja normalmente restrito ao trabalho em metal, que é o objecto deste artigo. A aplicação em cerâmica recorre ao termovidrado.Os produtos derivados da aplicação são plenos compostos laminados de vidro e metal. A palavraesmaltetem origem na palavra germânicasmelzanpor via dofrancês arcaicoesmail.[1]Usado comosubstantivo,um "esmalte" ou "esmaltado" é normalmente um pequeno objecto decorativo, coberto por um revestimento de esmalte. A esmaltagem é uma técnica antiga e largamente adoptada, principalmente usada nos ramos dajoalhariaeartes decorativasao longo da sua história, mas desde o século XIX aplicada em vários produtos de fabrico em série e de uso quotidiano, sobretudo recipientes de cozinha.

História

[editar|editar código-fonte]

Noantigo Egiptoera aplicada esmaltagem na cerâmica e objectos de pedra e, por vezes, em joalharia embora neste último caso menos frequentemente que nas restantes culturas da antiguidade do Médio Oriente. Osgregos antigos,celtas,georgianosechinesestambém usaram esmalte em objectos de metal.[2]O esmalte era também usado na decoração de recipientes de vidro durante oImpério Romano,e existem indícios deste facto já durante o final da República e o início do período imperial no Levante, Egipto, Bretanha e no Mar Negro. Estima-se que a produção tenha atingido o seu auge durante o períodoclaudino,perdurando por mais três séculos,[3]embora os testemunhos arqueológicos desta técnica se limitem a cerca de quarenta vasilhas ou fragmentos de vasilhas.[3]

O pó para esmalte podia ser obtido de duas formas: quer através da pulverização de vidro colorido, quer pela mistura de pó de vidro incolor compigmentoscomo óxidos de metais.[4]Os desenhos podiam ser executados à mão ou por cima de incisões de contorno, tendo tido a técnica origem provável no trabalho em metal.[3]Uma vez pintados, os recipientes de vidro estanhados necessitavam de ser aquecidos a uma temperatura suficientemente alta para derreter o pó aplicado, mas não tão alta que fundisse o próprio suporte.

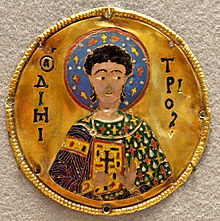

O esmalte teve o seu auge na história da arte Europeia durante aIdade Média,tendo início no declínio do Império Romano e com osbizantinos,que começaram a usarcloisonnéem esmalte como imitação da mesma técnica com pedras preciosas. Este método foi amplamente adoptado pelosbárbarosda Europa do norte. Os Bizantinos desenvolveram a técnica, através da aplicação de formas mais livres no cloisonné de modo a criar imagens, o que também seria copiado na Europa ocidental. A técnica dochamplevéera consideravelmente mais fácil, e amplamente praticada durante o períodoromânico.Durante ogótico,os trabalhos de maior riqueza artística resultam das técnicas deBasse-tailleeronde- Boss e,embora trabalhos em champlevé tenham continuado a ser produzidos em grande número para um mercado maior.

A partir de Bizâncio ou do mundo Árabe, o esmalte chegaria à China entre os séculos XIII e XIV. A primeira menção escrita encontra-se num livro de 1388, onde é designada porLouça Dashi (Muçulmana).Não é conhecida nenhuma peça chinesa claramente do século XIV, e os exemplares datados mais antigos são contemporâneos do ImperadorXuande(1425-35), embora o uso erudito de estilos chineses sugere que já possuíam uma experiência considerável com a técnica. Permaneceu bastante popular na China até ao século XIX, e ainda hoje é produzido. As peças de maior riqueza artística e valor comercial datam do início dadinastia Ming,em particular dos reinados dos imperadores Xuande e Jingtai (1450-57).[5]O Japão também produziu grande quantidade de esmaltados de elevada qualidade técnica a partir de meados século XIX.[6]

No período contemporâneo, o estanho tem sido escolha preferencial para designers dejoalheriae peças decorativas, como os ovos deFabergé,as caixas de cobre esmaltadas dos esmaltadores de Battersea, e artistas comoGeorge Stubbse outros pintores de miniaturas, sendo também uma técnica preferida na joalharia daArte Nova.

O esmalte foi inicialmente aplicado de forma industrial em folhas de ferro e aço na Áustria e Alemanha por volta de 1850. O processo de industrailização cresceu à medida que aumentou a pureza dos materiais em bruto e diminuíram os custos de produção. O processo de aplicação a húmido teve início com a descoberta do uso da argila de modo a criar uma suspensão defritaem água. Nos desenvolvimentos que se seguiram durante o século XX contam-se o aço de grau de esmaltagem, preparação de superfície apenas com limpeza, automação e melhorias em curso em termos de eficiência, performance e qualidade.[7]

Propriedades

[editar|editar código-fonte]

O esmalte vítreo pode ser transparente ou opaco quando aquecido, e ser aplicado na maioria dos metais. A grande maioria do esmalte industrial moderno é aplicado em aço, no qual o teor de carbono é controlado de modo a prevenir reacções a altas temperaturas. O esmalte pode também ser aplicado em cobre, alumínio,[8]aço inoxidável,[9]ferro,[10]ou aço laminado a quente, assim como ouro ou prata.

O esmalte possui várias propriedades de excelência: é macio ao toque, duro, oferece resistência a químicos, durável, resistente a incisões (5-6 naescala de Mohs,resistente à descoloração, de fácil limpeza e ignífugo. O esmalte é vidro, e não tinta, portanto não desbota com luz ultravioleta.[11]As desvantagens são a sua tendência para rachar ou estilhaçar quando o suporte é dobrado ou forçado, embora esmaltes modernos sejam resistentes ao impacto e lascas através do controle preciso de espessura de modo a igualar ocoeficiente térmicodo suporte.

A sua durabilidade permite que seja usado num sem número de aplicações funcionais: painéis publicitários, paredes interiores defornos,panelas,revestimento exterior de electrodomésticos,ferro fundido,banheiras,silosagrícolas e equipamentos industriais comoreactores químicose tanques de processamento de químicos da indústria farmacêutica. Também está presente em paredes, tectos e elementos construtivos de estruturas comerciais como estações de serviço, centrais de camionagem e até mesmo habitações pré-fabricadas. Uma das mais amplas aplicações de esmaltagem é na produção de quadros de desenho de qualidade para canetas de feltro, onde o esmalte assegura que não são deixados resíduos de tinta, como acontece na produção barata à base de polímeros. Além disso, como o aço standart para esmalte possui magnetismo, pode ser usado em quadros magnéticos. Novos desenvolvimentos na última década incluem revestimentos híbridos de esmalte com materiais não aderentes, revestimento final emsol-gel,esmaltes com aparência metálica, e novas tecnologias que permitem uma limpeza mais fácil.[12]

O composto chave do esmalte vítreo é um composto de vidro altamente quebradiço designadofrita.A frita é umborossilicatoalcalino com umcoeficiente de dilatação térmicae temperatura de fusão próprios para revestir aço. Os materiais em bruto são fundidos entre 2100 e 2650ºC, resultando num vidro líquido que é escorrido para o exterior do forno e aplicado um choque térmico com água ou cilindros de aço, convertendo-o em frita.[13]

A cor no esmalte é obtida através da adição de vários minerais, sobretudo óxidos de metal comocobalto,praseodímio,ferroouneodímio.Este último cria um vasto leque de tons desde o violeta puro até ao vermelho-vinho e cinzento quente. O esmalte pode ser transparente, opaco, ou translúcido, uma variedade que ganha uma opacidade leitosa quanto mais tempo for aquecido. Não é possível misturar cores de esmalte para formar uma nova cor da mesma forma que na tinta, processo que apenas produz pequenos cristais das duas cores.

Há três tipos principais de frita. O primeiro são os revestimentos de base que contêmmetais de transiçãofundidos, tais como cobalto, níquel, cobre, manganés e ferro, que possibilitam a adesão ao aço. O segundo são fritas semi-opacas que contém material para a produção de cor. O terceiro são fritas de acabamento contendo titânio que são supersaturadas com dióxido de titânio, o que cria uma cor branca e brilhante durante o aquecimento.

Processo industrial

[editar|editar código-fonte]

Numa folha de aço, é colocada primeiro uma camada de base parar facilitar a adesão. O único tratamento prévio da superfície requerido na indústria contemporânea é uma remoção de impurezas gordurosas com uma solução alcalina. É depois aplicada uma segunda camada branca ou colorida sobre a camada base aquecida. Para esmaltes electrostáticos, o pigmento de cor pode ser aplicado directamente sobre uma camada base não aquecida, que é levada ao forno juntamente com o revestimento, num processo bastante eficiente de aquecimento único para duas camadas de esmalte.[14]

A frita na camada base contém cobalto fundido e/ou óxido de níquel, bem como outros óxidos de metais de transição que funcionam comocatalisadoresdas reacções de ligação entre o esmalte e o aço. Durante o aquecimento, entre 760 e 895ºC, forma-se inicialmente no aço uma camada de óxido de ferro. O esmalte em fusão dissolve o óxido de ferro eprecipitaa cobalto e níquel. O ferro age comoánodonuma reacçãoelectrogalvânica,no qual o ferro é novamente oxidado, dissolvido pelo vidro, e oxidado de novo, servindo o cobalto e o níquel para limitar a reacção. Finalmente, o vidro adere aos sulcos da superfície rugosa.[14]

Corantes

[editar|editar código-fonte]As cores são obtidas através de óxidos metálicos:

- selénio(na ausência de chumbo) para a cor amarela;

- urâniopara a cor laranja;

- ferropara as cores azul, castanho e preto;

- crómiopara as cores verde e rosa;

- cobrepara as cores verde, vermelho e azul;

- cobaltopara o azul forte e verde;

- manganéspara a cor lilás;

- ourometálico para um púrpura esbatido.

Técnicas de esmaltagem artística

[editar|editar código-fonte]

Basse-taille

[editar|editar código-fonte]Da expressão francesa que significacorte ao baixo.A superfície do metal é decorada com uma gravura em baixo relevo que pode ser vista através de esmaltes translúcidos e transparentes. Um exemplo notável é aTaça de Santa Inês,datada do século XIV.[15][16]

Champlevé

[editar|editar código-fonte]Francês paracampo elevado,onde a superfície é cravada para o exterior de modo a formar alvéolos nos quais o esmalte é queimado, deixando o metal exposto. Um exemplo é oTríptico de Stavelotromânico.[17]

Cloisonné

[editar|editar código-fonte]Francês paraalvéolo.São aplicados arames muito finos de modo a formar compartimentos na superfície do metal, que recebem depois esmalte de diferentes cores. Bastante difundida na Europa, Médio Oriente e Extremo Oriente.[18]

Grisaille

[editar|editar código-fonte]Francês paragrisalho.É aplicado um fundo escuro, geralmente preto ou azul, e pintado por cima com esmalte translúcido, criando desenhos através de gradiente monocromático. Quanto maior a espessura da camada de esmalte da camada de cor, mais opaca se torna a figura.

Esmalte pintado

[editar|editar código-fonte]É pintado um desenho em esmalte numa superfície metálica lisa. A técnica de grisaille e oesmalte de Limogestardio são exemplos de esmalte pintado.[19]A maior parte da pintura tradicional em vidro, e alguma em cerâmica, usa o que tecnicamente é esmalte, mas é normalmente descrita como "pintura em esmalte", reservando os termos "esmalte pintado" e "esmalte" para a técnica como um todo, e que envolve o trabalho com uma base metálica.[20]

Plique-à-jour

[editar|editar código-fonte]Francês paraaberto ao dia,onde o esmalte é aplicado em compartimentos, similar à técnica de cloisonné, mas sem suporte e de modo a que a luz possa ser vista através do esmalte translúcido ou transparente, resultando numa aparência semelhante a um vitral. Um dos exemplos sovreviventes da época medieval é aTaça de Mérode[21]

Ronde basse

[editar|editar código-fonte]Francês paraao redondo,também conhecida por "esmalte encrustado". Uma variante tridimensional de esmalte, onde uma forma escultórica ou base em arame é completa ou parcialmente esmaltada, como por exemplo noRelicário do Santo Espinho,do século XV.[22]

Ver também

[editar|editar código-fonte]Notas

[editar|editar código-fonte]- ↑Campbell, 6

- ↑Andrews, A.I. Porcelain Enamels, The Garrard Press: Champaign, IL, 1961 p. 1.

- ↑abcRutti, B., Early Enamelled Glass, in Roman Glass: two centuries of art and invention, M. Newby and K. Painter, Editors. 1991, Society of Antiquaries of London: London.

- ↑Gudenrath, W., Enameled Glass Vessels, 1425 BCE - 1800: The decorating Process. Journal of Glass Studies, 2006. 48

- ↑Sullivan, Michael,The arts of China,4th edn, p. 239, University of California Press, 1999,ISBN 0520218779,9780520218772,Google books

- ↑«Japanese Cloisonné: the Seven Treasures».Victoria and Albert Museum.Consultado em 30 de agosto de 2009.Arquivado dooriginalem 23 de fevereiro de 2009

- ↑Andrews, A.I. Porcelain Enamels, The Garrard Press: Champaign, IL, 1961 p. 5.

- ↑Judd, Donald, “Porcelain Enameling Aluminum: An Overview,” Proceedings of the 59th Porcelain Enamel Institute Technical Forum, 45-51 (1997).

- ↑Sullivan, J.D. and Nelson, F.W., "Stainless Steel Requires Special Enameling Procedures", Proceedings of the Porcelain Enamel Institute Technical Forum, "150-155 (1970).

- ↑Pew, Steve, "The Who, What, Why, Where, and When of Cast Iron Enameling," Advances in Porcelain Enamel Technology, 177-186, (2010).

- ↑Fedak, David and Baldwin, Charles, "A Comparison of Enameled and Stainless Steel Surfaces," Proceedings of the 67th Porcelain Enamel Institute Technical Forum, 45-54 (2005).

- ↑Gavlenski, Jim and Baldwin, Charles, "Advanced Porcelain Enamel Coatings with Novel Properties," Proceedings of the 69th Porcelain Enamel Institute Technical Forum, 53-58, (2007).

- ↑Andrews, A.I. Porcelain Enamels, The Garrard Press: Champaign, IL, 1961 p. 321-2.

- ↑abFeldman, Sid and Baldwin, Charles, "Surface Tension and Fusion Properties of Porcelain Enamels," Proceedings of the 69th Porcelain Enamel Institute Technical Forum, 1-10 (2008)

- ↑Campbell, 7, 33-41

- ↑Basse-taille,reference

- ↑Campbell, 7, 17-32

- ↑Campbell, 6, 10-17

- ↑Campbell, 7

- ↑British Museum,base de dados da colecção.

- ↑Campbell, 38-42

- ↑Campbell, 7, 42

Bibliografia

[editar|editar código-fonte]- Campbell, Marian.An Introduction to Medieval Enamels,1983,HMSOforV&A Museum,ISBN 0112903851

Ligações externas

[editar|editar código-fonte]- Glossário de cerâmica

- Núcleo Brasileiro da Arte do Esmalte

- (em inglês)Esmaltes na Joalheria

- (em inglês)Propriedades Mecânicas e Físicas do Esmalte Vítreo

- (em inglês)VEA Vitreous Enamel Association, Reino Unido

- (em inglês)Glass on Metal Magazine Online (US)

- (em inglês)CIDAE Center of Information and Diffusion of the Art of Enamelling, Espanha

- (em inglês)Society of Dutch Enamellers, Holanda

- (em inglês)The Enamelist Society, Estados UNidos

- (em inglês)Guild of Enamellers, Reino Unido

- (em inglês)Porcelain Enamel Institute, Estados Unidos

- (em inglês)International Enamellers Institute