Mönsterkort

Ettmönsterkort(ibland "tryckt krets" i äldre litteratur) är en platta av ettisolerande(eller isolerat) material med ett mönster avelektriskaledare (spår).[1]I facklitteraturen förekommer även den engelska förkortningen PCB (printed circuit board). Med benämningenkretskortmenas ett mönsterkort medpåmonteradeelektroniska komponenter,men i många fall används felaktigt benämningen kretskort synonymt med mönsterkort.

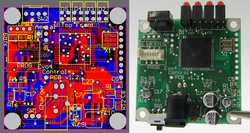

Mönsterkort kan ha elektriskt ledande mönster på bara en sida (enkelsidigt kort), två sidor (dubbelsidigt kort) eller i fler än två lager (flerlagerskort,engelskamultilayer board). Kort med upp till 30 lager tillverkas medan mer vanligt förekommande varianter typiskt har 1, 2, 4 eller fler lager. Olika lager kopplas samman genom så kalladevior.Lager kan oavbrutet användas för en och samma nät, detta görs med fördel för nät som används vid flera ställen i kretsen, sommatningsspänningellerjord(jordplan).Datorprodukterochmobiltelefonmarknadendriver utvecklingen framåt. Ett kretskort kan varaytmonteratellerhålmonterateller en blandning. Komponenter kan vara monterade på en sida eller båda. För att fästa vissa komponenter innan lödning används iblandlim.

Mönsterkort har tidigare tillverkats avbakelitmen numera används oftastlaminatavglasfiberepoxi.Fenolplast/papperanvänds oftast tillkonsumentprodukter,medanglasfiberepoxivanligast används till professionellelektronik.

Glasfiberepoxi används dock även en del i konsumentprodukter, så som i exempelvis vissa mobiltelefoner och dataprodukter. Det ledande mönstret är i stort sett alltid avkoppar.För speciella ändamål används mönsterkort av andra material, till exempelteflon(högafrekvensereller högatemperaturer),polyamid(böjliga kort) elleraluminium,koppar,mässing(högvärmeledningsförmåga). De sistnämnda är mönsterkort i mycket tunt basmaterial som sedan limmas påplåt.Sådant material används för ytmonterad elektronik med storeffektutveckling,till exempelhögeffektslysdioder,transformatorerochservostyrning.

Vissa mönsterkort tillverkas specifikt som en egen slutprodukt för användning sombreakout boardför att på ett enkelt sätt kunna koppla in vissa chip till grövre anslutningar vidutvecklingochtestverksamhet.

Nuvarande standardtjocklek på mönsterkort är 1,6mm.Flerlagerskort är tjockare, exempelvis 3 mm. Det går att bygga flerlagerskort i önskade tjocklekar beroende på vilken lageruppbyggnad man har valt.[2]

De flesta kort är hårda, så kallade rigida, men det finns även böjliga mönsterkort,flexkort.En kombination av flexibelt material tillsammans med rigida material kallas för flex-rigid.[2]

Design

[redigera|redigera wikitext]Först används ettEDAdatorprogram som till exempelKiCad(fritt) ellerEagleCAD(fritt/kommersiellt) för att konstruera ettkopplingsschema.Därefter används ett PCB-program för att placera ut alla komponenter så som det de ska sitta på mönsterkortet. Sedan dras alla elektriska kopplingar, så kalladebanormellan komponenterna som ska sammankopplas. Desto högre ström som ska transporteras desto bredare banor krävs, precis som vid vanliga kablar. Ett jordplan tillåter en att nå jord genom en så kallad via var som helst i Detta minskar antalet och längden på banor vilket i sin tur minskar brus, interferens och annat som riskerar störa signaler. Engerberfilskapas sedan som används vid produktionen av mönsterkort.

Hobbytillverkning

[redigera|redigera wikitext]Mönsterkort kan tillverkashobbymässigtgenom att det önskade mönstret ritas på metallsidan av ett metallklätt laminat med till exempeltuschpenna,nagellackellertejp.Plattan utsätts sedan för enetsvätska,till exempeljärnklorid,ammoniumpersulfatellerväteperoxid/saltsyra,vilket gör att de icke-bestrukna delarnafrätsbort (kortetetsas)) och kvar blir ett elektriskt ledande mönster. Sistborrashål. Enkelsidiga kort kan tillverkas på detta sätt med framgång men även dubbelsidiga går, om mönstret inte är alltför komplicerat. Om flera exemplar ska tillverkas skapas oftast mönstret på genomskinlig plastfilm och överförs till kortet medfotoresistvilket är något besvärligare men fullt möjligt på hobbynivå. Det finns dock laminat att köpa som redan har ett lager med fotoresist.

Industriell tillverkning

[redigera|redigera wikitext]Vid industriell tillverkning pusslas först datafilerna för kundens kort (som tillverkaren ofta får som Gerber-filer) på en större produktionspanel med hjälp av datorprogramvara (eng. CAM) för att kunna utnyttja så stor yta som möjligt av produktionspanelen. Antingen lägger man ut multipla kort av samma över hela produktionspanelen eller kort från flera olika kunder/sorters kort på samma produktionspanel beroende på beställt antal och om specifikationerna är de samma.

Nedan beskrivs ett tillverkningssätt för att tillverka ett (ett- eller) tvålagerskort industriellt:

Man tar fram färdigt laminat, borrar och staplar i stackar som hålls ihop med styrstift för att sedan låta en automatisk borrmaskin borra alla hål (i alla olika storlekar) som ska bligenompläteradei korten och det är också då vanligt att det borras in en märkning för panelens namn.

Efter borrning skickas panelerna via enproduktionslinjemed kemisk behandling för att få en elektriskt ledande beläggning i alla hål som borrats, den innehåller flera förberedande steg innan den ledande beläggningen - som t.ex. kan innehållapalladium- läggs på. Kemikalierna sköljs över panelerna i linan och kontrolleras sedan innan nästa steg.

När hålen blivit elektriskt ledande på insidan går de igenom enelektrolysför att belägga hålens insida med koppar, även här finns flera förberedande och efterbehandlande steg.

Efter kopparbeläggning och eventuella kemiska ytbehandlingar är panelerna klara att beläggas med ljuskänslig film varefter de belyses så att man kan få dit kretsmönstret, detta görs på båda sidor, man kan belysa genom fotofilm utskriven ilaserplottereller meddirektbelysning.Övre och undre sida passas in medmikrometer-precisionmed hjälp av tidigare borrade hål.

Därefter framkallas panelerna, oönskad beläggning löses upp och kvar blir bara kretsmönstret så att de sedan kan skickas genom etsningen. I etsningen tar frätande vätska tar bort all oskyddad metall, kvar har vi sedan kretsmönstret nu i koppar och film-mönstret kan tvättas bort efter en kontroll. Noggranna kontroller tar sedan vid för att säkerställa att kvalitén är den kunden önskar i form avAOI,enkameraläser av panelen och jämför med de data som lades in från början i tillverkningen och hittar små avbrott, hack eller andra liknande fel.

Sedan är det dags att lägga pålödmask,den är historiskt settgrönmen kan vara en mängd olika färger,röd,lila,blå,gul,vitetc. Man stryker ellersprayarpå denna (i maskin), den torkas sedan i t.ex. entunnelugntillräckligt mycket för att sedan återvända till belysningsmaskinen (genom film eller med direktbelysning). Där belyser man in det mönster som man vill ha - öppningar för alla hål och andra ytor som inte ska ha lödmask. Sedanframkallasdenna och kvar har man nästan färdiga kort. Processen får sedan upprepas för att lägga på det vitatexttryck(kan också göras i andra färger) som man ofta ser, s.k.anvisningstryck.Avslutas sedan med enhärdningi ugn som gör att mask och tryck härdar maximalt.

Återstår ytbeläggning för våra kort, det vanligaste är att man belägger alla blottade metallytor medtenn,man belägger då panelerna medflussmedeloch sedan doppas de i smält tenn och blåses med varmluft på vägen upp för att blåsa igenom alla hål och få en jämn tennbeläggning. Man kan också belägga med kemisktguld,silver,nickeletc. eller elektrolys av nickel, guld, etc. beroende på användningsområde.

Nu är panelen klar förelektrisk testning,här kontrolleras att alla kort är elektriskt fungerande av en maskin med ett flertal nålar/prober som testar att alla noder på kortet har anslutning, inga avbrott på ledare eller iviahål.

Slutligen körs panelerna i enfräsmaskinför att skära ut kortkonturer eller större opläterade öppningar i kundens kort. Om man gjort flera likadana paneler så kan man fräsa många på samma gång, oftast har man en "stack" med flera paneler på höjd fästa med styrstift, med en större maskin kan man köra flera sådana stackar samtidigt.

Kortet är sedan klar att brytas ur produktionspanelen,brytnabbarnasom lämnats kvar vid fräsning (för att hålla det kvar i produktionspanelen under fräsningen) kan sedan slipas bort om det behövs och kortet är klar för en tvätt innan en sista avsyning ochpackningför att skickas till kund.

Det finns givetvis flera andra saker man kan lägga till, detta är ett exempel på arbetsgången för ett vanligt tvålagerskort. Vid flerlagerskort så gör man de olika lagerna för sig fram till etsning, sedan läggs de på hög ochvarmpressasså att lagren smälter ihop. Sedan fortsätter man med målning av lödmask etc som vilken panel som helst.

Se även

[redigera|redigera wikitext]Noter och referenser

[redigera|redigera wikitext]- ^”Printed Circuit Board Imaging Process - PCB imaging”.Arkiverad frånoriginaletden 21 mars 2008.https://web.archive.org/web/20080321213027/http:// trianglecircuits /imaging-process.html.2008-04-30 trianglecircuits

- ^ [ab]”Kemiska ämnen i elektroniska komponenter”.Kemikalieinspektionen.1 april 2012. Arkiverad frånoriginaletden 30 maj 2013.https://web.archive.org/web/20130530181745/http://kemi.se/Documents/Publikationer/Trycksaker/PM/PM3-12-Kemiska-amnen-i-elektroniska-komponenter.pdf.Läst 27 juni 2012.

Externa länkar

[redigera|redigera wikitext]- sjostromaudio - Göra mönsterkort hobbymässigt

- electricstuff.co.uk - Göra mönsterkort hobbymässigt (engelsk sida)

- circuit boards

Wikimedia Commons har media som rörmönsterkort.

Wikimedia Commons har media som rörmönsterkort.